Выбор насоса для ротационного формования деталей – ключевой фактор для обеспечения стабильного и качественного производства. Правильно подобранный насос гарантирует точную подачу полимерного материала, необходимую для равномерного формирования изделия, снижает количество брака и повышает эффективность процесса. В этой статье мы подробно рассмотрим критерии выбора насосов для ротационного формования, их типы и особенности применения.

При выборе насоса для ротационного формования деталей необходимо учитывать ряд ключевых параметров:

Существует несколько типов насосов, которые применяются в процессе ротационного формования. Каждый из них имеет свои преимущества и недостатки:

Шестеренные насосы (gear pumps) - это тип объемных насосов, которые используют вращающиеся шестерни для перемещения жидкости. Они обеспечивают постоянный поток при заданном числе оборотов, что делает их подходящими для дозирования.

Преимущества:

Недостатки:

Перистальтические насосы (peristaltic pumps) работают путем сжатия гибкой трубки роликами, перемещая жидкость внутри нее. Они обеспечивают высокую точность дозирования и исключают контакт жидкости с механическими частями насоса.

Преимущества:

Недостатки:

Мембранные насосы (diaphragm pumps) используют мембрану для перекачки жидкости. Они обеспечивают хорошую химическую стойкость и подходят для работы с агрессивными средами.

Преимущества:

Недостатки:

Насосы для ротационного формования деталей используются для подачи расплавленного полимера или порошка в форму. Точность дозирования и стабильность потока играют ключевую роль в обеспечении равномерной толщины стенок изделия и предотвращении дефектов.

Для порошкового ротационного формования часто используют специальные системы дозирования, которые включают в себя бункер для порошка, дозатор и пневматический транспорт. Эти системы обеспечивают точную подачу порошка в форму и предотвращают его комкование.

В зависимости от типа изготавливаемых деталей и используемого полимера, выбор насоса для ротационного формования деталей может варьироваться. Например:

При выборе насоса также необходимо учитывать температурный режим работы. Некоторые полимеры требуют высоких температур расплава, что может потребовать использования специальных термостойких насосов.

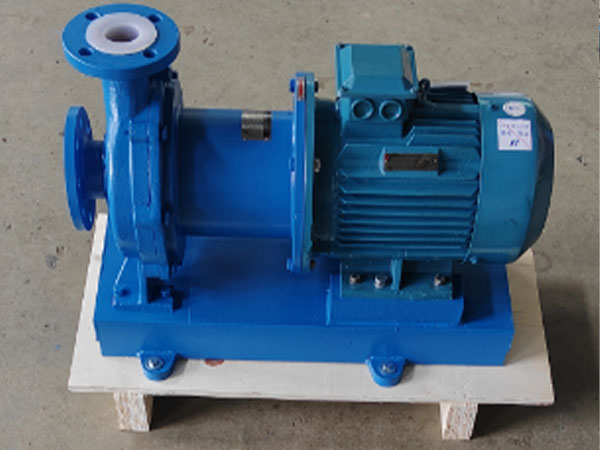

Компания 'Шунда' (Shunda), представленная на сайте https://www.shunda163.ru/, предлагает широкий ассортимент оборудования для ротационного формования, включая насосы для ротационного формования деталей различных типов и производительности. Наши специалисты помогут вам подобрать оптимальное решение для вашего производства, учитывая все ваши требования и особенности технологического процесса. Мы гарантируем высокое качество оборудования, надежность и долговечность.

| Тип насоса | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Шестеренные насосы | Низкая стоимость, простота, высокая производительность при высоком давлении | Чувствительность к абразивам, пульсации | Крупные емкости, полиэтилен |

| Перистальтические насосы | Высокая точность, работа с абразивами и вязкими жидкостями, простота обслуживания | Ограниченное давление и производительность, замена трубки | Небольшие детали, сложная форма, полиамид, поликарбонат |

| Мембранные насосы | Химическая стойкость, работа с абразивами и вязкими жидкостями, относительно высокая производительность | Пульсации, сложная конструкция | Агрессивные среды, высокие объемы |

Правильный выбор насоса для ротационного формования деталей является важным фактором для обеспечения качественного и эффективного производства. Учитывайте все параметры, выбирайте надежных поставщиков и не бойтесь консультироваться со специалистами. Надеемся, что данная статья поможет вам в решении этой задачи.